专业设备制造商

BGA故障分析

2024-01-11

由于早期LCD产品生产过程中BGA IC损坏占相当大的比例,而我公司BGA封装IC的分析能力有限,2005年2月下旬与中国电子信息产业部第五研究所分析中心联系,委托他们为我公司分析BGA的焊接和故障分析。这项委托工作于5月中旬完成,我们获得了BGA芯片的焊接和内部故障分析。我们组织了这次总结学习会,对提出的分析报告、分析方法、分析情况进行总结。会议讨论内容记录如下:

1.在焊接分析部分,五个分析中心对BGA焊接进行了一系列分析:

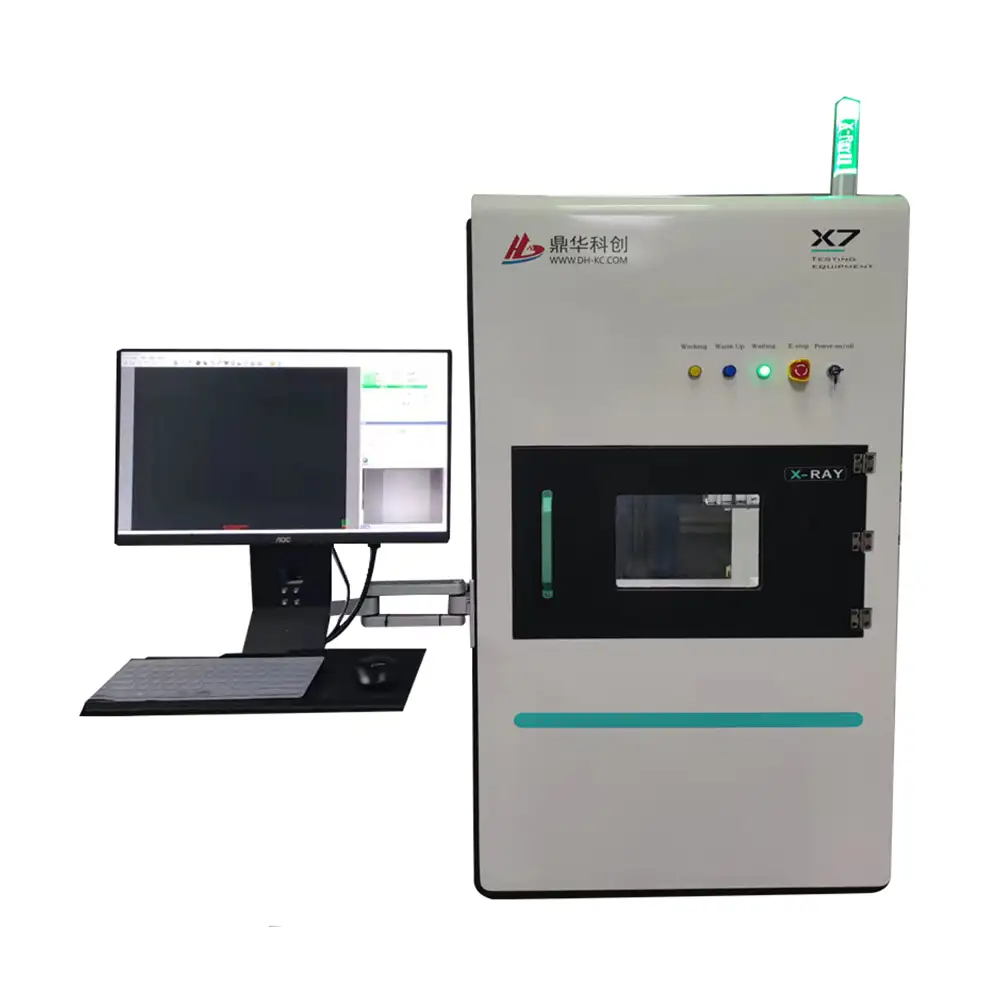

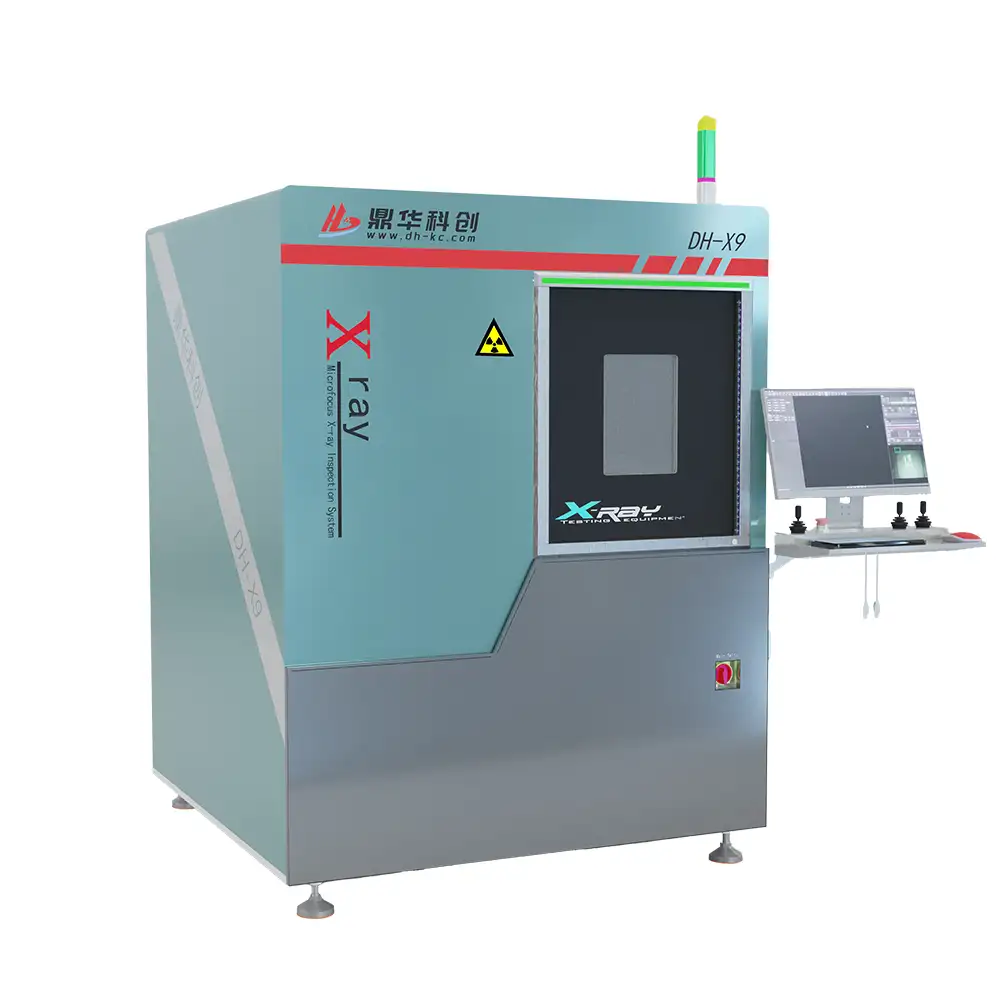

首先,他们使用x射线分析来确认是否有桥连接,焊料泄漏,和明显的虚拟焊接在BGA芯片的焊接。结果表明,焊点中只有许多空隙,没有观察到明显的焊接缺陷,例如桥接,焊料泄漏或虚拟焊接。

b、然后,进行了五次破坏性染料渗透试验进行分析。将染料材料注入芯片和主板中,并将芯片和主板分离。用体视显微镜对焊点进行观察分析,发现两种样品的染料渗透均小于50%,但不影响焊点的连接性能;

c、最后选取两个样品进行金相切片分析 (采用相同的破坏性分析方法)。芯片和母板用环氧树脂封装并用砂纸抛光。清洁后,使用金相显微镜对它们进行观察和分析。发现有少数焊点具有不同尺寸的空隙,但没有观察到明显的开裂,这对焊点的连接性能没有影响。

总之,BGA焊接没有重大问题,并且不影响BGA使用的性能。

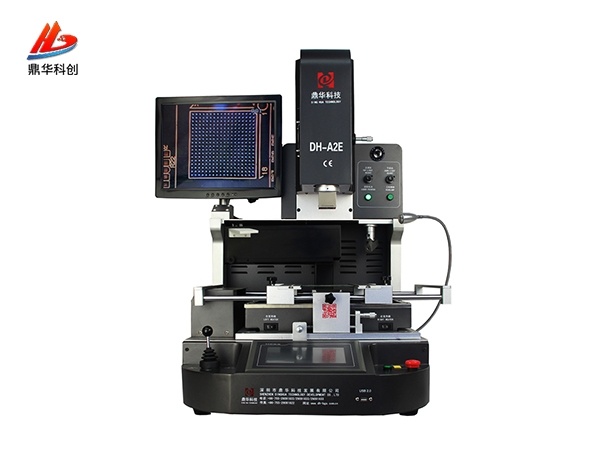

2.在芯片内部分析部分完成BGA的焊接分析后,五个分析中心对BGA进行了内部分析:

a、对我方提供的5个有缺陷的bgaic进行了外部目视检查,拍照无异常;

b、进行端口特性测试,选取3个有缺陷的ic与我们提供的质量好的ic进行比较,测试BGA的端口伏安特性,未发现异常;

c、采用声学扫描显微镜对不良品和良品进行对比观察,未发现异常;

d、之后进行了化学开孔和内部检查,观察到BGA芯片内部的多层金属化布线之间存在许多层间局部击穿。主要原因是电源线和接地线之间以及下面的其他信号线之间的击穿,导致恒定的高或低信号线电平,从而导致BGA芯片失效。

对芯片内部分析的结果表明,BGA的失效是由于芯片内部存在层间局部击穿现象,而这种层间局部击穿现象的成因推断与层间介质缺陷密度和高压脉冲有关,说明BGA失效的根本原因可能是BGA元器件的质量问题,或者是高压脉冲 (如生产过程中的静电放电) 对BGA造成的损坏。

在静电防护方面,工厂自2004年底起就组织了改进小组,对LCD产品ic的生产过程进行静电防护检查和改进工作。下图显示了过去9个月BGA的故障率:

从图中可以看出,在静电防护工作的改善过程中,尤其是在5月份LCD工厂搬迁到新工厂之后,BGA故障率总体呈下降趋势。这种下降趋势更加明显,因为在新工厂中投入了大量资源用于静电防护,从而产生了有效的效果 (在新工厂中,车间使用了防静电地板,所有操作人员都穿着防静电服装,帽子,鞋子,腕带,手套,和其他用于生产作业的防静电设备)。静电防护的改进已取得阶段性成果,必须不断改进,以防止静电造成的元件损坏和破坏。

本次学习大会期间,LCD工厂的技术骨干和生产技术部的工程师齐聚一堂,共同探讨和学习BGA的分析方法。他们观察和研究了五所留下的分析报告和元件碎片,对这种高度集成的ic的分析方法和步骤有了一定的了解,并再次明确了改进静电防护工作的重要性,为今后的预防工作提供了指导,为分析工作补充了宝贵的经验。但是,由于技术技能有限和分析专业知识不足,在本分析报告研究中,仍有一些内容和图像在其原因和原理方面无法清楚地理解。我们今后将有机会向其他专业机构 (如五大分析中心) 咨询和学习,进一步提高我们的专业技能。

关键词:

相关新闻

芯片的封装技术经历了几代的变革,从DIP、QFP、PGA、BGA到CSP再到MCM,一代又一代的技术指标越来越先进

对于每个BGA,可以分别优化其工艺参数,以获得使用每种形式时预期的最佳热响应。

BGA器件的封装结构根据焊点的形状可以分为两种: 球形焊点和柱状焊点。球形焊点根据封装材料分为陶瓷球栅阵列

芯片内部分析的结果表明,BGA的失效是由于芯片内部的局部层间击穿现象